L’Arsenale di Venezia, un tempo il più grande complesso industriale d’Europa, e il metodo Kanban potrebbero sembrare non avere alcuna correlazione. Tuttavia, un’analisi più attenta e approfondita rivela sorprendenti somiglianze e interessanti spunti di riflessione. L’esempio che sto per raccontarvi ci condurrà alla scoperta di una straordinaria storia che affonda le sue radici nel passato.

Un modello pionieristico di produzione industriale

L’Arsenale di Venezia, fondato nel XII secolo, rappresenta uno dei primi e più avanzati esempi di complesso industriale integrato nella storia. Si trattava di un cantiere navale gestito dalla Repubblica di Venezia, specializzato nella costruzione e nella manutenzione delle navi da guerra e mercantili della Serenissima. Per secoli, è stato il cuore pulsante della potenza marittima veneziana, grazie a una straordinaria organizzazione del lavoro che anticipava molti dei principi della produzione industriale moderna.

Con una forza lavoro che raggiungeva le 16.000 unità, l’Arsenale era in grado di costruire e allestire una galea al giorno, grazie a un’organizzazione del lavoro altamente specializzata e a una divisione delle fasi produttive. Questa struttura permetteva una produzione efficiente e standardizzata delle navi.

L’organizzazione della produzione nell’Arsenale di Venezia

L’Arsenale funzionava come una gigantesca macchina produttiva, organizzata secondo un modello che garantiva velocità, efficienza e qualità nella costruzione delle navi. La produzione era suddivisa in una serie di fasi altamente specializzate, ciascuna affidata a operai esperti detti “arsenalotti”. Questi artigiani erano suddivisi in corporazioni a seconda del loro ruolo nel processo produttivo.

La gestione del flusso di lavoro

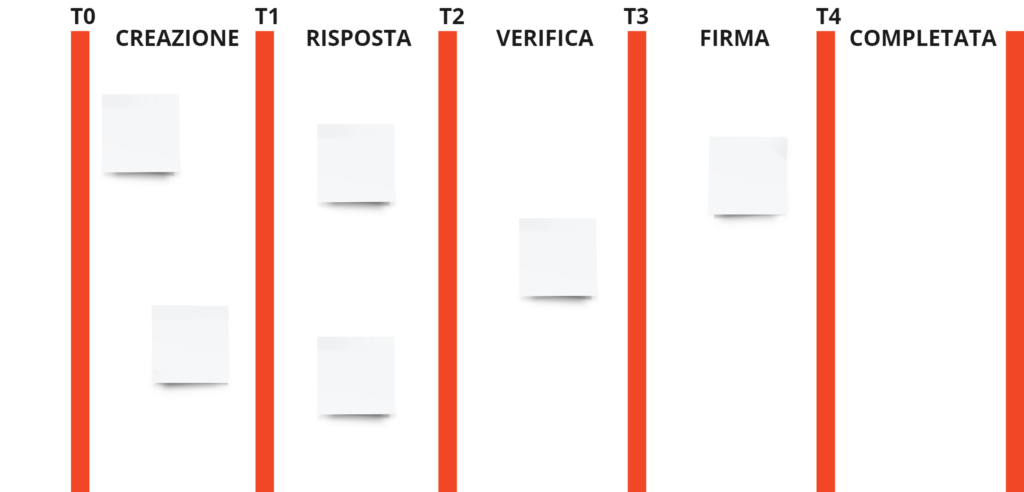

La costruzione di una nave all’interno dell’Arsenale seguiva un percorso ben definito, che prevedeva le seguenti fasi principali:

- Preparazione del legname: Il legno proveniva dalle foreste del Cadore e di altri territori sotto il controllo della Serenissima. Dopo essere stato selezionato e stagionato, veniva trasportato all’Arsenale per essere lavorato.

- Assemblaggio dello scafo: Gli operai specializzati nelle strutture in legno lavoravano con una precisione quasi standardizzata. L’impiego di modelli e tecniche di produzione ripetitive permetteva di costruire scafi in tempi rapidi.

- Placcatura e rinforzi: Dopo la realizzazione dello scheletro della nave, si procedeva alla placcatura esterna con tavole di legno, fissate con chiodi e resine impermeabilizzanti. Le navi veneziane erano rinomate per la loro robustezza e leggerezza.

- Installazione delle sovrastrutture e dell’attrezzatura di bordo: In questa fase venivano installati gli alberi, le vele, i remi e le decorazioni, oltre alle cabine per l’equipaggio e i capitani.

- Armamento e rifinitura: Le navi da guerra erano dotate di cannoni e altre attrezzature belliche prima di essere varate e messe in servizio.

Questa suddivisione del lavoro consentiva di realizzare una galea in tempi straordinariamente brevi per l’epoca, arrivando, nei momenti di massima efficienza, a costruire una nave al giorno.

Un sistema Kanban ante litteram

Uno degli aspetti più innovativi dell’Arsenale di Venezia era la sua capacità di funzionare in maniera simile a un moderno sistema di produzione Kanban. Il processo di costruzione delle navi era altamente standardizzato e suddiviso in reparti specializzati, con un flusso di materiali e manodopera ottimizzato per garantire la massima produttività.

Gli arsenalotti utilizzavano un sistema di prefabbricazione in cui le diverse sezioni della nave, come ordinate, paratie e fasciame, venivano prodotte separatamente e contrassegnate con numeri o segni distintivi. Queste parti venivano poi trasportate nei punti di assemblaggio finale, dove venivano montate in sequenza, riducendo significativamente i tempi di costruzione. La numerazione delle parti facilitava il lavoro degli operai specializzati, assicurando che ogni componente fosse posizionato correttamente senza margine di errore.

A differenza di altri cantieri navali dell’epoca, dove la costruzione avveniva in modo artigianale e disperso, nell’Arsenale veneziano la produzione era centralizzata e organizzata in una sequenza precisa. Questa innovazione permetteva di ottenere navi di qualità uniforme e di ridurre i tempi di realizzazione, garantendo a Venezia una flotta costantemente rinnovata e aggiornata.

La gestione delle risorse e il controllo della qualità

La Repubblica di Venezia esercitava un controllo rigoroso sulle risorse necessarie alla produzione navale. Le materie prime, come il legno, il ferro e la pece, erano gestite direttamente dallo Stato, che ne garantiva la disponibilità e la qualità. Anche la manodopera era regolata da un sistema preciso: gli arsenalotti godevano di salari stabili e privilegi che li incentivavano a trasmettere le loro competenze alle nuove generazioni.

Inoltre, ogni fase della costruzione era soggetta a controlli rigorosi per garantire la massima qualità delle imbarcazioni. La Serenissima aveva compreso l’importanza della standardizzazione e della manutenzione preventiva per mantenere la propria supremazia marittima.

Valori del metodo Kanban riconoscibili nel sistema dell’Arsenale di Venezia

Il metodo Kanban si basa su valori e pratiche che possiamo sorprendentemente ritrovare nell’organizzazione dell’Arsenale di Venezia. Di seguito analizziamo le principali corrispondenze.

1. Trasparenza

Kanban enfatizza la trasparenza dei processi di lavoro attraverso strumenti visivi, come le Kanban board. Allo stesso modo, nell’Arsenale di Venezia, l’organizzazione della produzione era chiara e strutturata:

- Le diverse fasi della costruzione navale erano visibilmente organizzate nei vari reparti dell’Arsenale.

- Ogni lavoratore sapeva esattamente quale fosse la sua mansione e il contributo alla fase produttiva.

2. Collaborazione

Il metodo Kanban incoraggia la collaborazione tra team per migliorare il flusso di lavoro. L’Arsenale era un esempio di lavoro collettivo su larga scala:

- Le diverse corporazioni di mestieri (falegnami, calafati, fabbri, velai) collaboravano strettamente per completare ogni nave nel minor tempo possibile.

- Il processo produttivo era suddiviso in team specializzati che operavano in modo interdipendente, simile ai team Kanban moderni.

3. Equilibrio

Kanban aiuta a bilanciare la domanda e la capacità produttiva. L’Arsenale manteneva un equilibrio attraverso:

- Produzione su richiesta, evitando scorte eccessive. Le navi venivano costruite in base alle esigenze della Repubblica di Venezia, evitando surplus inutili.

- Una gestione delle risorse centralizzata, assicurando che ogni reparto ricevesse materiali in modo coordinato.

4. Focalizzazione sul cliente

Il metodo Kanban incoraggia a lavorare su ciò che porta valore al cliente finale. L’Arsenale aveva una forte attenzione al bisogno della Serenissima:

- La produzione di navi era ottimizzata per garantire potenza navale e velocità di risposta alle esigenze militari e commerciali di Venezia.

- La capacità di costruire una galea al giorno era una risposta diretta alle necessità strategiche di difesa e commercio.

5. Leadership a tutti i livelli

Kanban valorizza il ruolo di ogni membro del team nel miglioramento continuo. Anche nell’Arsenale:

- Gli arsenalotti non erano semplici operai, ma specialisti altamente qualificati, il cui sapere era tramandato di generazione in generazione.

- L’organizzazione del lavoro lasciava spazio all’iniziativa individuale, permettendo ai maestri d’arte di migliorare continuamente le tecniche costruttive.

Pratiche del metodo Kanban riconoscibili nel sistema dell’Arsenale di Venezia

1. Visualizzare il lavoro

Nel metodo Kanban, i flussi di lavoro vengono visualizzati su una board. Nell’Arsenale:

- Il layout fisico dell’Arsenale permetteva una visualizzazione naturale, dove ogni fase di costruzione aveva una posizione ben definita.

- Le navi in costruzione erano assemblate lungo un canale e le attività assegnate a ogni squadra erano chiaramente visibili.

2. Limitare il lavoro in corso (WIP – Work In Progress)

Il metodo Kanban limita il numero di attività in corso per evitare sovraccarico e sprechi. Nell’Arsenale:

- La costruzione era organizzata per fasi specifiche e sequenziali, evitando congestioni di lavoro.

- Il numero di navi in produzione era attentamente regolato per non sovraccaricare le risorse e ottimizzare i tempi.

3. Gestire il flusso di lavoro

Kanban aiuta a identificare colli di bottiglia e ottimizzare il flusso. Nell’Arsenale:

- La suddivisione del lavoro in reparti specializzati assicurava un flusso regolare e prevedibile della produzione.

- Ogni squadra di operai riceveva i materiali e i componenti nel momento giusto, garantendo un processo continuo, l’Arsenale era sostanzialmente un sistema ‘pull’.

4. Rendere le regole di processo esplicite

Kanban suggerisce di rendere le regole operative chiare per tutti. Nell’Arsenale:

- Il lavoro era rigidamente regolato da norme statali e procedure definite.

- I mestieri erano organizzati in corporazioni con ruoli e compiti ben definiti, simili alle policy documentate nei sistemi Kanban.

5. Implementare feedback loop

Nel metodo Kanban, i feedback sono la vera e propria catena di trazione del miglioramento continuo. Nell’Arsenale:

- La produzione era monitorata costantemente, per correggere errori e ottimizzare i processi.

- Venezia investiva nella formazione continua degli arsenalotti, trasmettendo le conoscenze per migliorare le tecniche produttive.

6. Migliorare collaborando ed evolvere sperimentando

Il metodo Kanban incoraggia cambiamenti incrementali per ottimizzare il sistema. Nell’Arsenale:

- I metodi di costruzione delle navi si evolvevano continuamente, adattandosi alle nuove esigenze belliche e commerciali.

- L’innovazione tecnologica era costante, con l’introduzione di miglioramenti nei materiali e nelle tecniche di assemblaggio.

Conclusione

L’Arsenale di Venezia rappresentava un modello industriale e di organizzazione del lavoro sorprendentemente vicino ai principi di Lean e del metodo Kanban. La suddivisione delle fasi produttive, la gestione del flusso, il controllo delle risorse e della qualità hanno reso questo straordinario cantiere navale uno dei più avanzati della storia.

Il modello produttivo veneziano non solo garantì alla Serenissima una flotta potente ed efficiente, che dominò i mari per quasi un millennio, ma gettò anche le basi per quelli che sono stati i successivi sviluppi nel campo della produzione industriale. Sebbene sviluppato in un contesto preindustriale, il metodo veneziano dimostra come l’efficienza nella gestione del lavoro sia un principio senza tempo.

Fonti sull’organizzazione del lavoro nell’Arsenale di Venezia:

Giovanni Caniato – L’Arsenale: maestranze e organizzazione del lavoro – Treccani

Carlo Gatti – L’Arsenale di Venezia – Mare Nostrum